加工一覧

- HOME

- 加工一覧

当社で加工できること

当社は80年を超える歴史の中で、様々な加工方法を用いて部品加工を行って参りました。

加工種類の間口の広さが当社の特徴のひとつです。様々な加工方法の中から最適解を導き出します。

- 材料手配

- 各種加工

- 表面加工

- 組立

- 検査

- 出荷

材料手配

アルミニウム全般=板(A1000~A9999)、押し出し材(管、棒、特殊型材)、ステンレス、伸銅品、チタン、マグネシウム、その他部品に付随する樹脂、ゴム、ビスなど。

各種加工

冷間鍛造

アルミニウム・インパクト加工

常温環境下で金属に圧力を加え、変形させながら成形を行う加工技術です。

金属の塑性を活かして加工を行うことから、塑性加工とも呼ばれています。また、製造途中に材料のロス(金属廃棄物)をほとんど発生させず、高速加工も可能なことから「環境に優しく、合理化に強い」加工技術といわれています。

メリット

- ①高い材料利用効率・・・材料の利用率が高く、削り代の多い製品からの工法変更により材料費の大幅な低減が可能。

- ②高速生産が可能・・・毎分100個前後の高速生産が可能。金属に熱をかけず常温で加工するため、精度のばらつきが少なく、複雑・難形状の製品加工も可能です。

- ③機械的性質の向上・・・ファイバーフローラインの繋がりを考慮した工程設計により、強度・耐磨耗性に優れた部品製造が可能です。

- ④工法変更がもたらすコスト改善効果・・・お客様の要求仕様(部品精度、形状、数量)が、冷間鍛造の製造条件に合致すれば、部品コストを大幅に改善し、大きな合理化を実現できる可能性があります。

デメリット

- ①金型が必要(初期費用、製作納期が必要)。

- ②加工設備の段取り、調整に一定の時間がかかるため、超量製品への対応には不向き。

- ③角Rなどの仕上がり形状や、精密面で一部制約有り。

板金加工

タレバン・レーザー・曲げベンダー・各種溶接

金型を作成せず、または汎用の当社保有型を用いての加工となります。小ロット多品種の製作に向いており、イニシャルコストを抑えられます。

- ターレットパンチプレス / レーザーを用いての抜き加工

- ブレーキプレスを用いての曲げ加工

- アルゴン、スポット、CO2を用いての溶接加工

メリット

- ①大量生産が可能。金型の初期費用、時間は必要だが、その後の生産時間と費用は格段に安くなる。

- ②小~中量生産が可能。汎用性が高い。立体的な複雑加工にも対応できる。

- ③複雑な形状の生産が可能。プレス加工や精密板金では加工できない形状にも対応できる。

デメリット

①金型の初期費用が高く、金型完成まで時間がかかる。

へら絞り加工

アルミ・ステンレス・銅

素板を金型で所定の形状に成型することです。へら絞りもこの加工の一種です。

円筒形がポピュラーですが、各種形状できます。

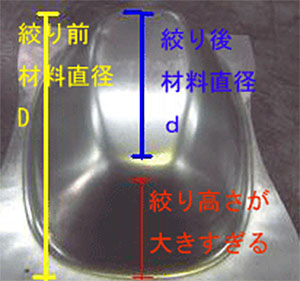

どんな金属でも、プレス一回で絞れる深さの限界が決まっています。製品によっては、絞り工程を何度も行わなければ、寸法が出ないこともあります。上の製品をプレス一回で加工することは物理的に不可能なんです。ではどうするか?繰り返しプレスすることで、理想の深さに絞っていきます。

具体的には、絞り後の材料直径dと、絞り前の材料直径D(ブランク径です)との比率d/D(これを絞り率といいます)で必要工程数を管理します。

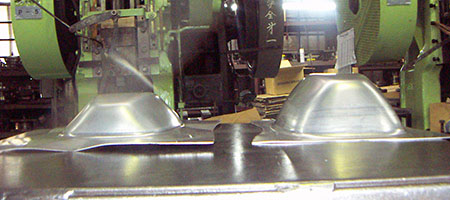

絞り率がある数値を越えると、製品が破れます。この時の絞り率を限界絞り率といいます。(アルミの場合は第1回絞り限界は、おおよそ53%~60%)限界絞り率を越えた製品加工の際は、2回目、3回目(再絞り)と少しずつ形状の異なる金型でプレスしなければなりません。当社では、プレスを連続的に配置し工程間のロスを減らすなどの工夫により安価に製品を実現しております。

表面処理加工

アルミ・ステンレス・銅

- 【アルマイト処理】

- 白・黒・カラー / パフ / ショットブラスト / エッティング

- 【塗装処理】

- 焼き付け塗装 / 粉体塗装

- 【鍍金処理】

- クロメート / クローム / ニックル / ボンデ処理

プレス加工

アルミ・ステンレス・銅

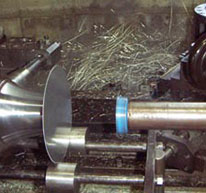

ヘラ絞り

素材を回転させながら、成型加工する方法です。

実際の加工風景をご覧ください。

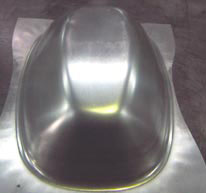

製品完成です。

深絞り加工で生産量が少ないか、プレスによる場合、工程が多く必要とする製品に利用されています。

押出材加工

押出とは、約500℃に加熱した円柱のビレットに高圧力をかけ、金型を通し成形する方法です。

複雑な断面形状のアルミ形材を1回の押出工程で作るれます。電気機、産業機械や自動車産業の分野で使用される高い精度要求に対し、様々な部品にアルミ押出形材が使われています。

メリット

- ①複雑な断面形状・・・ダイズの設計により、複雑な形状の断面でも自在にデザインできる。

- ②なめらかな仕上がり・・・押出加工品の表面は非常になめらかで、仕上げ工程の軽減や省略が可能です。

- ③もろい素材の使用・・・素材にかかる応力は、せん断応力と圧縮応用だけなので脆弱な素材でも加工できる。

- ④連続生産・・・途切れなく長い製品を無限に生産することも理論上可能であり、様々な分野での活用が可能

切削加工

切削加工とは、金属などの材料(工作物)と工具とを相対的に動かしながら、削ったり穴を開けたりして希望の形にする技術です。切削加工は大きくふたつに分けて、加工する工作物を固定して工具を回転させる「転削」と、工作物を回転させる「旋削」とがあります。

- ①フライス加工・・・汎用フライス / NCフライス / マシニングセンタ / NC歯車加工機

- ②旋盤加工・・・汎用旋盤 / NC旋盤

お問い合わせ

TEL 072-875-7100

FAX 072-875-7102

試作品や特注品など、1個からでも

製作、製図、ご提案いたします。

最適な加工方法にて

皆様のニーズにお応えして参りますので、

お気軽にご相談ください。